聚醚多元醇的技术进展综述

2023.05.04

摘 要:按照环氧丙烷工业衍生物聚醚多元醇产品生产不同的聚氨酯制品及应用领域的不同,分为软泡聚醚、硬泡聚醚、CASE 聚醚、高回弹聚醚和 POP 接枝聚醚以及特种聚醚,分别介绍了软泡聚醚、硬泡聚醚、CASE 聚醚、高回弹聚醚和 POP 接枝聚醚以及特种聚醚技术进展,并进行对比分析。

关键词:聚醚多元醇,技术进展

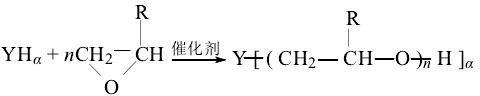

聚合物分子主链含有醚键(–R–O–R’–),端基为羟基的醇类聚合物。聚醚多元醇是制备聚氨酯的主要原料之一,它通常是以小分子量多元醇或多元胺等含活泼氢的化合物(或混合物)为起始剂,在催化剂催化作用下与有机环氧化物(如环氧丙烷、环氧乙烷等)开环聚合而成:

式中:

α-活泼氢的数量;

n-聚合度;

R-烷基或氢;

YHα-起始剂。

由于聚醚多元醇主链结构中的醚键易于旋转,故由它制备的聚氨酯材料具有优良的耐水解性能和低温柔顺性,而且聚醚多元醇容易与有机异氰酸酯、发泡剂、水等组分互溶,形成低粘度组合料,便于成型加工。

聚醚多元醇领域是环氧丙烷市场最主要的需求下游,据相关数据统计,环氧丙烷供应量的 65%~80%左右是用于聚醚多元醇的生产,而其他,比如丙二醇、丙二醇单甲醚,以及表面活性剂、油田破乳剂、农药乳化剂等领域也会使用到环氧丙烷,但比例相对较小[1,2]。

聚醚多元醇产品种类很多,按聚醚分子主链端基的羟基数分类,可分为聚醚二元醇(起始剂为丙二醇、乙二醇等)、聚醚三元醇(起始剂为甘油等)、聚醚四元醇(起始剂为乙二胺、季戊四醇等)等品种。

按聚醚多元醇特种分类,可分为通用聚醚多元醇(PPG)、聚合物多元醇(POP)和聚四甲醚二醇(PTMEG 多元醇)等。

按照聚醚多元醇产品生产不同的聚氨酯制品及应用领域的不同,可分为软泡聚醚、硬泡聚醚、CASE 聚醚、高回弹聚醚和 POP 接枝聚醚以及特种聚醚等[3]。

国外聚醚多元醇的生产技术主要掌握在几家大型跨国公司巴斯夫、拜尔、陶氏化学和壳牌化学公司手中。国内生产技术主要掌握在上海高桥石化、南京红宝丽、天津石化、锦西化工集团和山东东大集团等公司手中[4]。

软泡制品用于沙发、床垫[5]、包装、服装衬里和摩托车坐垫等领域,属于普通大众性产品,目前下游海绵的需求基本保持平衡,将来软泡聚醚产品将会更加多元化、附加值较高的高档软家具的方向发展。

软泡聚醚采用传统的碱催化剂,催化聚合之后需要中和、吸附、过滤等一系列精制工序,工艺繁琐,生产周期长,产品色泽、质量指标以及产品稳定性等较差。且用碱催化剂制备软泡聚醚,由于环氧丙烷的异构化反应生成烯丙醇,从而产生单官能聚醚,严重影响聚醚的起始氧化分解温度,发泡过程中易引起泡沫烧芯,会给聚氨酯软泡的生产厂家带来不安全因素。双金属氰化物络合物催化剂(DMC)与传统的碱催化剂相比[6,7],具有合成聚醚相对分子质量高,分子量分布窄,不饱和度低,产品中单官能度杂质少,平均官能度高等特点。采用 DMC制备聚醚多元醇发泡的产品质量由于碱催化剂制备聚醚多元醇,特别是聚醚多元醇的不饱和度和起始氧化分解温度等方面具有优势[8,9]。

蓖麻油是一种天然植物油多元醇,属可再生资源。蓖麻油含有羟基,主要成分是蓖麻油三甘油酯,每摩尔蓖麻油酸含有一个羟基,蓖麻油的羟基官能度为 2.7,符合软泡多元醇的要求,使蓖麻油成为理想的软泡多元醇的起始剂。使用 KOH 作催化剂,有痕量水存在的条件下,蓖麻油会和 EO/PO 发生烷氧基化反应皂化生成酯,释放出蓖麻油酸并破坏官能度。多元醇中的游离酸在聚氨酯发泡过程中封闭了胺催化剂,使得泡沫散发出类似陈腐脂肪的恶臭对人体健康。使用双金属氰化物络合物催化剂(DMC)作为合成软泡聚醚用催化剂,其主要成分为锌和钴,化学活性比 KOH 要高很多倍,微量催化剂可促使蓖麻油和 EO/PO 反应,并且催化剂为固体,中性,不会使蓖麻油发生酯化反应产生游离酸,生产出的泡沫制品几乎没有气味,制品的机械性能与用传统多元醇相当,老化性能略高[10,11]。

硬泡制品用于冰箱、冰柜、冷藏车、工业管道、设备及建筑保温隔热等领域,属传统竞争性产品,市场分为高中低三档,目前外墙喷涂、冷冻保温用硬泡聚醚是高端主流产品,目前国家对外墙保温防火级别尚未定论,如政策强制执行,对硬泡聚醚的发展将起到很大的促进作用。

传统硬泡聚醚多元醇的合成一般由碱金属催化环氧化物进行开环聚合反应,这种反应基本上都要进行复杂的后处理,生产周期长,效率低,产生的废渣无法回收,给企业带来很大的能耗压力和环保压力。采用新型胺类催化剂,加入一定量的反应助剂,同时采用无后处理的工艺,保护了环境,同时降低了成本[12]。

聚氨酯切割大板需要无钾离子聚醚,TL-650 无钾离子聚醚是在酚醛树脂基础上进行胺基改性,再与环氧化物开环缩合而成,具有较高的柔韧性、抗压性及耐温性,解决了普通聚醚存在的烧芯、横胀、脆裂等问题,改善了硬泡聚醚的机械性能[13]。

硬泡聚醚具有较高的机械强度和尺寸稳定性,要求硬泡聚醚具有较高的官能度和较好的结构。以混苷为主起始剂,甘油为共起始剂,氢氧化钾为催化剂,与环氧丙烷聚合而成的 JH-410 聚醚多元醇[14],由于主起始剂具有较高的羟基数(4~13)和较好的葡萄糖苷稳定环状结构,由其形成的聚醚制成的硬泡可产生较好的高温尺寸稳定性和耐老化性,较高的机械强度。但由葡萄糖苷系列产品为起始剂,生成的聚醚粘度大,流动性差,制成的泡沫脆,为此引入了低官能度的甘油做共起始剂。用量占起始剂总量的 10%~20%,即可起到降低聚醚粘度和其泡沫制品脆值的效果。

添加型阻燃剂对聚氨酯泡沫的物理和绝热性能有着很大程度的影响,而且会因时间和光、热、湿等老化而发生迁移和流失,除了降低阻燃性能外,对泡沫的物理性能也会产生影响。复合型阻燃聚醚,以三聚氰胺和丙二醇为原料合成三聚氰胺聚醚,多羟基膦化物合成低粘度含磷聚醚,以氨基酚和丙三醇合成芳香族聚醚,通过不同的体系结构互补,在提高聚氨酯材料阻燃性能的同时使泡沫的物理性能和绝热性不亚于通用聚醚制备的聚氨酯硬泡[15,16]。赵华等人[17]发明的一种基于改性磷酸制备的阻燃聚醚多元醇生产聚氨酯硬质泡沫时,不需外加阻燃剂,氧指数能达到 22~24。

胺催化合成工艺工艺的特点是初期速度快,随着聚醚相对分子质量增大,反应逐渐减慢。具有无须脱除催化剂,物耗较低,在 PU 发泡配方中可以少加或不加胺等优点。而且,可生产阻燃型聚醚多元醇[18]。

CASE 聚醚制品用于印刷用胶辊[19]、矿山筛板、建筑材料、防水材料、胶黏剂、密封胶、鞋底[20]、合成革及纤维等领域,该类型聚醚应用较为广泛,其中塑胶跑道,防水、建筑保温等基本建设投资领域将继续拉动弹性体聚醚产品基本需求;此外密封胶、胶黏剂、鞋底等行业对 CASE 聚醚需求也在逐步扩。

聚氨酯的软链段中主要使用两种聚醚多元醇,即聚四氢呋喃(PTMEG)和聚环氧丙烷(PPG)。PTMEG 多元醇的一个优点是它在应力作用下可应变结晶,使聚氨酯的软链段产生自增强作用,从而使制品的扩张强度、撕裂强度和耐磨性大大提高。而 PPG 多元醇受甲基位阻效应的干扰不能产生应变结晶。另一方面, PTMEG 多元醇末端不存在不饱和度,因此它有理想的官能度,固化后可获得良好的交联密度,从而大大提高制品的物理性能。但 PTMEG 多元醇的价格远高于 PPG 多元醇。传统的碱催化剂制备 PPG 多元醇时,存在单体异构化副反应,可导致不饱和键的形成[21]。采用新型双金属氰化物络合物催化剂(DMC)合成的 PPG 多元醇[22],与传统的 PPG 多元醇相比,其不饱和度明显减小[23],官能度得到显著改善,用于聚氨酯密封剂、浇注弹性体和浇注薄膜时,可明显改善制品的加工性能和物理性能,同时还大大提高了制品的抗紫外能力[24]。

高回弹、POP 聚醚制品用于汽车座椅、方向盘、高档家具等具有较高承载力泡沫制品领域,分高、中、低三类,高端品质聚醚用于 20 万元以上汽车,中端品质聚醚用于 10~20 万元汽车,低端品质聚醚用于 10 万元以下汽车和摩托车等,汽车工业领域将会继续拉动对聚醚的需求量,高活性、高分子量的高回弹聚醚、高固含量 POP 是行业发展方向,泡绵制品低气味、承载力好、回弹力好等产品特性也是未来该类聚醚的发展趋势。

高回弹聚氨酯软质泡沫具有优异的回弹性能、低滞后损失性能和高负荷比,是一种性能优良的垫材,被广泛应用于高档轿车的坐垫、靠垫、头枕中。但该类 泡沫在生产中会存在开孔率不足的问题,导致制品的尺寸稳定性变差和泡沫收缩、僵硬甚至失去弹性等缺陷。通常,改善高回弹聚氨酯软质泡沫开孔性的途径有物 理法和化学法。前者是在泡沫的熟化过程中或熟化后,采用机械碾压、抽真空或 将空气注入泡沫等途径来提高泡沫的开孔率。而后者则是通过调整配方体系,控 制聚合体系的凝胶反应和发泡反应达到所需的平衡来实现良好的开孔性,其中,一种有效的方法是在配方体系中采用开孔剂[25]。

巴斯夫公司发明[26]的以多金属氰化物为催化剂,以 HPPO 工艺生产的环氧丙烷为原料(甲醇含量≤100ppm,乙醛含量≤10ppm),与其它环氧丙烷共聚生成的聚醚多元醇,再与异氰酸酯反应制得的聚氨酯,可作为汽车座椅和方向盘等原料。

此类聚醚用量不大,但有一定的市场,产品附加值也较高。

传统的水基钻井液在使用过程中,为了降低井壁与钻具、钻具与钻具之间的 摩阻以及减少泥饼粘附卡钻等问题,往往在钻井液中加入油类润滑剂。油类润滑 剂具有生物毒性,且存在荧光,干扰地质录井,不利于发现油气层,废弃钻屑和 钻井液的排放对环境造成严重的污染。满足环保要求的特种聚醚代替油类润滑剂,具有良好的井眼清洁能力,无荧光不干扰地质录井,储层保护效果好[27]。

金属零件在淬火时经常发生变形和开裂,就淬火介质而言主要是冷却速度不当,造成热应力。淬火介质的选择是介于油与水之间,用水作为淬火介质时,虽然可以获得很快的冷却速度,但能使金属工件产生变形易于破裂,对于许多金属的淬火不适用。用油作为淬火介质,其冷却速度太慢,得不到理想的工件物理性能,又容易引起火灾,而且用油进行淬火,工件表面难以清洗,且清洗后的油液处理涉及环保问题。聚醚多元醇具有良好的耐热性及抗腐蚀性,更因为具有独特的逆溶性,在淬火过程中,兼有水与油的优点,通过改变浓度、温度、搅拌速度等就可对聚醚多元醇水溶液的冷却能力进行调整,防淬裂效果明显,无毒,易于生物降解,不污染金属零件表面,易于清洗[28]。

以丙三醇为起始剂,三溴苯酚缩水甘油醚、环氧氯丙烷及环氧丙烷为共聚体,以三氟化硼/四氢呋喃为催化剂合成的阻燃聚醚多元醇为原料,与亚磷酸三甲酯进行酯交换反应和Arbuzov 重排反应,合成的新型聚醚多元醇膦酸酯/亚磷酸酯(PEPP),是一种热稳定性高、阻燃效果好,同时兼有增塑剂和抗氧剂功能的新型橡塑助剂。

以异十八醇和二氢化牛油基仲胺为起始剂的环氧乙烷和环氧丙烷嵌段聚醚破乳剂,针对油田聚驱后产生的 O/W 型乳液具有良好的破乳效果。

环氧丙烷中的微量水对合成高分子量聚醚多元醇有影响,这是因为原料中水分是二官能度的起始剂,因此水分增加,合成聚醚中的聚醚二元醇量也增加,平均官能度下降,导致分子量下降[29]。醛(主要是甲醛、乙醛等)在聚合过程中起抑制剂和链终止的作用,随着醛含量的增大,聚合诱导期延长,聚合速度降低,反应时间延长[30]。聚醚多元醇一般要求环氧丙烷水含量≤150ppm,醛含量≤ 30ppm[31]。环氧丙烷生产工艺不同,杂质种类也不同,需要聚醚多元醇生产厂家及研究单位系统研究环氧丙烷中不同杂质含量对不同用途聚醚多元醇的影响。

双金属氰化物催化剂(DMC)催化制备的聚醚多元醇具有相对分子质量分 布窄、不饱和度低、平均官能度高等特点。但 DMC 催化剂残留在产品中会影响 聚醚多元醇的储存稳定性和使用性能,必须加以去除[32]。同时,伴随 DMC 催化 剂活性的增加,聚醚多元醇中相对分子质量大于 10 万甚至 40 万的高相对分子质 量的部分增多,即高相对分子质量拖尾部分增加,使得聚醚多元醇相对分子质量 分布系数大,导致在制备聚氨酯软泡时常常出现诸如泡沫发粗、回弹性差、甚至 发生瘪泡等问题。优化合成工艺是减少高相对分子质量拖尾部分的主要方法[33,34]。

聚醚多元醇是聚氨酯产品的重要原料,合成聚醚多元醇的原料基本都是石油下游产品。随着石油资源日渐枯竭,环保要求的日益提高,在聚氨酯工业中寻求石油替代品,从源头上减少对不可再生资源的依赖显得尤为重要。